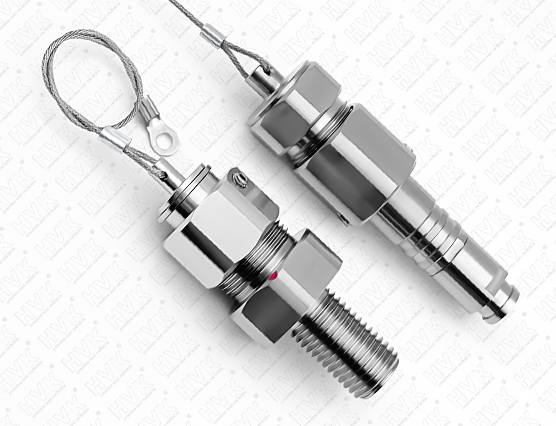

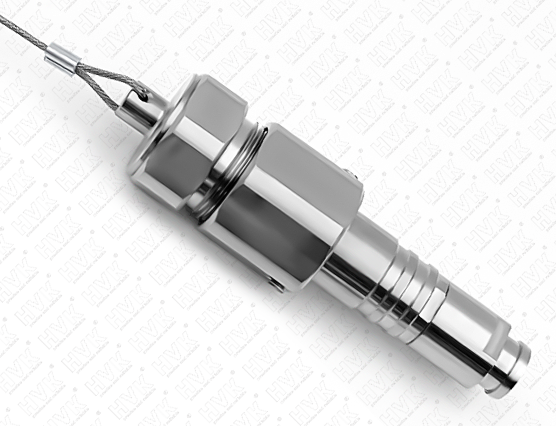

定制航空插頭的開發(fā)過程融合了精密制造、材料科學(xué)和航空電子等多領(lǐng)域技術(shù),其項目管理需要兼顧軍工產(chǎn)品的嚴苛標準和復(fù)雜供應(yīng)鏈的協(xié)同效率。不同于普通連接器,航空插頭的定制周期通常長達12-18個月,涉及3000余項技術(shù)參數(shù)的控制,且容錯率極低——單個工序失誤可能導(dǎo)致整個批次報廢。有效的項目管理必須建立從需求分析、設(shè)計驗證到量產(chǎn)交付的全流程控制體系,同時滿足AS9100航空質(zhì)量管理體系和IPC-620線纜組件標準的雙重規(guī)范。這要求項目經(jīng)理不僅掌握傳統(tǒng)項目管理方法,還需精通航空連接器的專業(yè)技術(shù)語言和行業(yè)特殊要求。

需求捕獲與轉(zhuǎn)化是項目成功的基石。航空插頭的定制需求具有多維特性:電氣性能(如20GHz下VSWR≤1.3)、機械特性(5000次插拔壽命)、環(huán)境耐受(-65℃~200℃工作溫度)等硬性指標必須量化明確。采用QFD(質(zhì)量功能展開)方法將客戶需求逐層分解為技術(shù)特性——例如將"高可靠性"轉(zhuǎn)化為具體的設(shè)計FMEA(失效模式分析)得分≥90%。特別要關(guān)注軍用標準的特殊要求,如MIL-DTL-38999系列對鹽霧試驗的1000小時規(guī)定,需提前規(guī)劃驗證周期。需求跟蹤矩陣(RTM)工具應(yīng)記錄每個需求的驗證方式(分析/演示/測試),某重點機型項目統(tǒng)計顯示,完善的需求管理使后期設(shè)計變更減少65%。

跨功能團隊組建需要專業(yè)配置。核心團隊應(yīng)包含:連接器設(shè)計專家(熟悉接觸件應(yīng)力分析)、材料工程師(掌握特種合金性能)、航空電子系統(tǒng)工程師(了解EMC設(shè)計要求)以及專屬質(zhì)量代表(具備NDT檢測資質(zhì))。擴展團隊需覆蓋特種工藝(如金鍍層厚度控制)、工裝設(shè)計(浮動夾具開發(fā))和適航認證(EASA/FAA合規(guī))等支持職能。采用集成產(chǎn)品開發(fā)(IPD)模式,將傳統(tǒng)串行流程改為并行工程,可使開發(fā)周期縮短40%。某型無人機項目實踐表明,配備射頻專家的團隊將插頭駐波比優(yōu)化了30%,證明專業(yè)配置的價值。

開發(fā)過程的分階段控制尤為關(guān)鍵。概念階段(3-4周)輸出技術(shù)可行性報告,包含材料選型分析、工藝路線比選和風(fēng)險預(yù)案;設(shè)計階段(8-12周)需完成3D模型、公差分析和DFM報告,關(guān)鍵尺寸必須進行蒙特卡洛仿真;驗證階段(6-8周)包含設(shè)計驗證測試(DVT)和工藝驗證測試(PVT),如高加速壽命試驗(HALT)需模擬15年老化。每個階段設(shè)置"質(zhì)量門"評審點,只有通過TRL(技術(shù)成熟度)5級評估才能進入下一階段。某衛(wèi)星項目采用該模式,將設(shè)計反復(fù)次數(shù)從平均7次降至2次。

供應(yīng)鏈協(xié)同管理決定交付質(zhì)量。航空插頭的特種材料(如鈹銅合金C17200)需鎖定原廠渠道,提前12周備料;精密加工件(公差±0.005mm)應(yīng)指定AS9100認證供應(yīng)商,并實施工藝凍結(jié);表面處理(如鍍金0.8-2.5μm)必須在受控產(chǎn)線完成,每個批次保留K金試片。采用數(shù)字化供應(yīng)鏈看板,對長周期物料(如特種陶瓷絕緣體)設(shè)置三級預(yù)警(30/15/7天)。某型發(fā)動機項目通過供應(yīng)商早期介入(ESI),將連接器交付合格率從82%提升至99.6%。

風(fēng)險管理需貫穿全生命周期。技術(shù)風(fēng)險采用FTA(故障樹分析)識別,如多芯插針的插入力偏差可能導(dǎo)致20%的接觸不良,需設(shè)計導(dǎo)向結(jié)構(gòu)補償;進度風(fēng)險通過關(guān)鍵鏈管理(CCPM)應(yīng)對,如環(huán)境試驗設(shè)備占用沖突應(yīng)提前6周預(yù)約;質(zhì)量風(fēng)險實施統(tǒng)計過程控制(SPC),關(guān)鍵特性如接觸電阻的Cpk≥1.67。建立風(fēng)險登記冊,每周更新風(fēng)險指數(shù)(RI=概率×影響),超過閾值的啟動預(yù)案。某航電系統(tǒng)項目因嚴格執(zhí)行風(fēng)險管理,避免了因絕緣材料批次問題導(dǎo)致的300萬元損失。

生產(chǎn)轉(zhuǎn)化需要深度工藝驗證。首件鑒定(FAI)必須驗證100%尺寸(含GD&T標注)、材料和功能測試;過程驗證(PQ)需連續(xù)3個批次、每批300件全檢合格;特殊過程(如激光焊接)進行MSA分析,GR&R≤10%。采用數(shù)字化工藝路線(DPR),將每個工序的扭矩值(如殼體螺釘12±1N·m)、溫度參數(shù)(如環(huán)氧固化125±3℃)直接推送至工位終端。某型直升機項目通過工藝仿真優(yōu)化,將插頭組裝的節(jié)拍時間從45分鐘縮短至28分鐘。

質(zhì)量保證體系必須航空級嚴苛。進貨檢驗包含材料光譜分析(OES)、尺寸三坐標測量(CMM)和金相切片;過程檢驗設(shè)置16個質(zhì)量控制點(如鍍層厚度XRF檢測);終檢執(zhí)行AQL 0.65的抽樣方案。全流程追溯采用UDI編碼,記錄每個插頭的材料批次(可追溯至熔煉爐號)、加工設(shè)備(含校準狀態(tài))和操作人員(資質(zhì)編號)。適航文檔需完整保存15年,包括所有測試原始數(shù)據(jù)(如鹽霧試驗的每小時照片)。某民航項目因完善的質(zhì)量追溯,在故障調(diào)查時48小時內(nèi)鎖定問題工序。

交付與售后服務(wù)體現(xiàn)專業(yè)水準。交付包除產(chǎn)品外,應(yīng)包含材料證書(CMTR)、過程記錄(PQR)、使用手冊(含扭矩曲線圖)和適航文件(EASA Form 1)。建立產(chǎn)品技術(shù)檔案(TAP),記錄所有技術(shù)決策背后的分析數(shù)據(jù)(如有限元應(yīng)力云圖)。提供3個壽命周期的備件承諾,并保留原始工裝模具。某軍用項目因檔案完整,在10年后型號重啟時節(jié)省了1200萬元的重新認證費用。

定制航空插頭的項目管理是系統(tǒng)工程與專業(yè)技術(shù)的深度融合。隨著數(shù)字孿生技術(shù)的發(fā)展,未來項目將實現(xiàn)全虛擬樣機驗證(VPD),在數(shù)字空間完成80%的失效模式驗證;區(qū)塊鏈技術(shù)確保供應(yīng)鏈數(shù)據(jù)不可篡改;AI輔助的風(fēng)險預(yù)測系統(tǒng)提前30天預(yù)警潛在問題。但管理核心不變——在滿足航空級可靠性的同時,通過精細化管理將定制周期壓縮40%以上,這正是航空連接器項目管理的精髓所在。數(shù)據(jù)顯示,采用專業(yè)項目管理方法的航空插頭項目,客戶滿意度達98%,重復(fù)訂單率超過75%,這充分證明了系統(tǒng)化管理的商業(yè)價值。